Les gélifiés : une variété de couleurs

Depuis plus de cent ans, nos bonbons gélifiés apportent bonheur et plaisir dans le quotidien de nos consommateurs. Le monde des gélifiés n’a cessé de s’agrandir et de se renouveler, pour que chacun de nos Fans y trouve son bonheur.

La production : l’amour du détail

Comment crée-t-on un bonbon ? A l’origine de chaque produit HARIBO, il y a d’abord l’idée créatrice d’un chef de produit. Chaque nouveauté est d’abord dessinée à la main, puis l’esquisse est numérisée et transformée en modèle 3D. Les données du modèle sont ensuite transmises à une fraiseuse High-tech qui sculpte la forme dans du plâtre. A partir de ce prototype, plusieurs centaines de matrices en plâtre seront produites pour une future production.

Les figurines : toutes issues d’un même moule

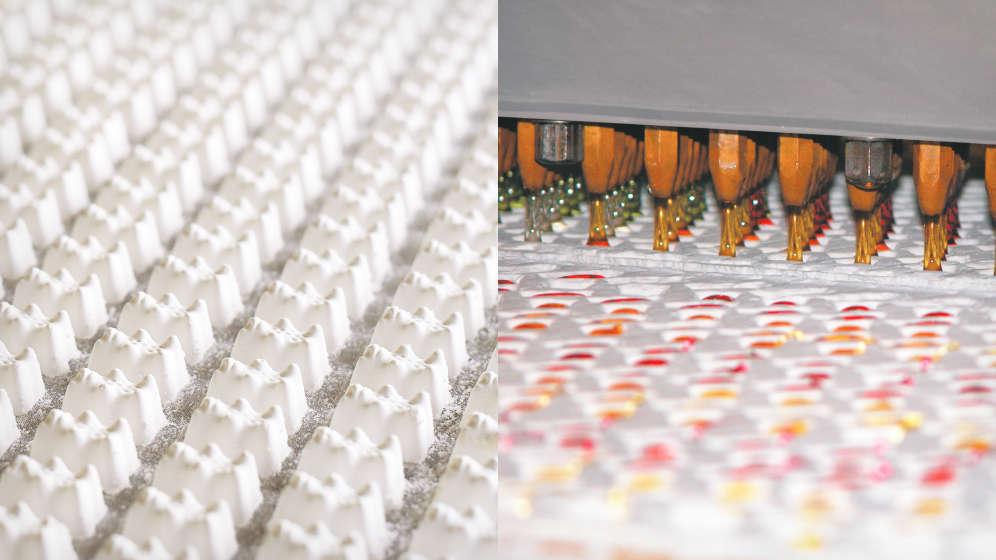

Le mélange gélifié liquide est versé dans des moules après avoir été coloré grâce à des extraits de fruits et de plantes. Pour pouvoir verser ce mélange dans un moule, on utilise des « moules en amidon ». Les parois de ces moules plats sont recouvertes d’amidon de maïs, qu’on qualifie ici de « poudre ». Lors de la production, des matrices en plâtre aux formes des bonbons sont pressées dans l’amidon où leur forme reste imprimée créant ainsi les moules négatifs. Les moules sont ensuite transportés par des chaînes vers la station de production suivante où des buses y répartissent en quelques secondes le sirop aux fruits. Les bonbons doivent ensuite durcir pendant une longue période dans des salles de séchage, c’est ce que l’on appelle l’étuvage. Les gélifiés sont ensuite enrobés d’une couche de cire d’abeille qui leur confère leur aspect brillant et évite qu’ils ne collent entre eux.

Des moules spéciaux – formées sous haute pression

La production de bonbons par extrudeuse suit un parcours quelque peu différent : le mélange gélifié liquide est projeté à haute pression par des buses avant d’être pressées pour obtenir la forme souhaitée, par exemple un rouleau gélifié aux fruits.